为C919披上一件“金丝软甲”

记上海市技术发明奖特等奖“航空航天大型曲面蒙皮/箱底双五轴镜像铣削技术与装备”

5月28日12时31分,经历1小时59分钟的飞行,国产大飞机C919顺利完成全球首次商业载客飞行,平稳降落在北京首都国际机场。历经几代人的努力,我国民航运输市场首次拥有了中国自主研发的喷气式干线飞机。

国产大飞机C919顺利商飞的背后,少不了上海科技人的技术加持。其中,由上海交通大学、上海拓璞数控科技股份有限公司、上海飞机制造有限公司、上海航天设备制造总厂有限公司、天津航天长征火箭制造有限公司、成都飞机工业(集团)有限责任公司共同完成的“航空航天大型曲面蒙皮/箱底双五轴镜像铣削技术与装备”项目摘得了2022年度上海市技术发明奖特等奖。

40年未攻克的精密制造工艺

说起“蒙皮”,许多人或许还有些陌生。但坐过飞机的人,一定都见过“蒙皮”,它就是飞机的外壳,也是决定飞机疲劳寿命的主承载零件之一。

作为飞机的最表层,蒙皮承受空气动力作用后,会将作用力传递到相连的机身机翼骨架上,这导致一旦飞机蒙皮损坏,会使相关部位强度下降,影响到飞机的性能,危及飞行安全。

在过去40年间,如何制造出高精度的蒙皮,一直是困扰我国产业界的一大难题。我国缺乏相应的精密制造工艺。在精密零件的加工制造过程中,五轴数控机床是其中较为常见的一种。但传统的五轴数控机床所用的刀具通常都很硬,这类刀具不怕硬碰硬,就怕碰到软东西。项目第一完成人、上海交通大学机械与动力工程学院教授王宇晗解释说:“因为软的材料,一碰就变形。”而蒙皮,恰恰

就是软的。

飞机的蒙皮一般由铝合金材料制成,在寸土寸金的机身上,为了尽可能减轻机身重量,蒙皮的厚度仅有1毫米左右。“它柔软到什么程度?”王宇晗说,“你拿一个手指头按一下,它就会变形。”因为没有相关的制造设备,过去40年里,飞机蒙皮的制造只能采用化学腐蚀的方法。但这个方法不仅污染严重,而且精度也不高。

国产车铣机床精度达头发丝的1/50

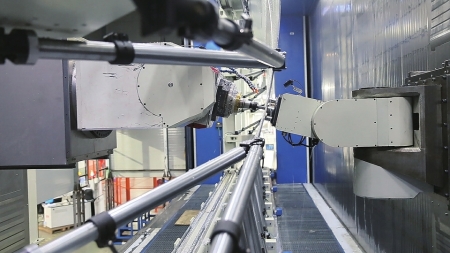

有没有什么办法,能让硬刀具也能应付软材料?带着这个问题,王宇晗带领团队开始了一场长达数十年的探索。最终,王宇晗团队想出来的办法是采用“镜像铣”的工艺,增加材料的刚性,让软性材料在加工过程中始终保持足够的硬度。所谓“镜像铣”工艺,是把蒙皮当镜面,镜面的两边,一边是刀具,一边是局部支撑,两边同步运动,增加零件的局部刚性。

说起来容易,做起来难。想要实现这一方案,需要镜面两边的机械臂进行五轴联动,且运动误差不超过0.1毫米,接近于一根头发丝的粗细。但问题在于,蒙皮面积大,材料最大边长度可达12米。在这么大面积的材料上进行如此高精度的运动相当于两个运动员以足球场为镜面,进行同步运动,十分困难。

不仅如此,在加工的过程中,由于材料越加工越薄,材料会随之变软,这对设备两边的距离、施加的力度都有极高要求。刚开始研发的时候,由于设备运动同步性不够,力度把握不住,经常一不小心就把材料扎一个洞,造成整片蒙皮的损毁。团队只得不断尝试,不断改良,提升设备的精度。

最终,团队发明了实时跟踪工件法向超声动态稳定测厚与闭环控制技术,将设备的测厚精度较国际水平提升4倍,可加工最小壁厚范围提高了30%,壁厚精度提高了5倍。不仅如此,团队发明的镜像铣柔性编程加工工艺方法,匹配精度较刚性工件匹配方法提高了10倍,轮廓加工精度较国际水平提高了40%。“五轴机床对中国来说曾经是遥远得‘不可触碰’的东西。”回顾研发的日子,王宇晗感触良多。中国要实现高端制造,就必须有自己的装备。经过多年的研发,团队研发的设备已经实现了全自研,全国产化,而他们发明的技术和设备也被用于国产大飞机C919蒙皮的生产,为C919穿上了一件国产的“金丝软甲”。

今年6月,从控制器到核心部件全部自主研发、本地生产的拓璞卧式五轴车铣复合加工中心也将投入市场。这台能够精度达到2微米(头发丝直径的1/50)的全自动车铣机床可用于复杂零件加工,能够替代传统45台机床的工作,为民用产品的精密加工贡献力量。